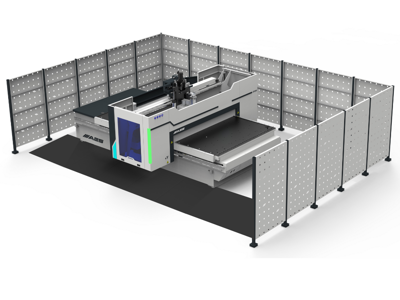

SUPER NOVA

Zurück zur ÜbersichtNesting-CNC-Technologie in erschwinglicher Form, dafür steht die Super Nova. Mit ihrem sehr geräumigen Standarddesign ist sie für jeden zugänglich, der eine vollwertige Nesting-CNC-Maschine mit der erforderlichen Leistung und Rentabilität sucht. Die Super Nova verbindet Schachteltechnologie mit Spitzenleistung und ist damit ein wahrer Glücksgriff.

Diese Maschine kann das Herzstück Ihrer Bearbeitungsvorgänge in Ihrer Werkstatt werden. Die höchst intuitive Benutzeroberfläche mit logischer Anordnung der Bedienelemente sorgt für eine reibungslose Integration in Ihren Betrieb.

Die Steuerung über externe CAD/CAM-Systeme kann perfekt integriert werden. Die Automatisierung oder Integration in bestehende, bereits automatisierte Produktionsumgebungen ist kein Problem. Zuverlässig, leistungsstark und modernste Hightech.

Ob Maßanfertigung oder Serienproduktion, mit Super Nova funktioniert es immer.

Die wichtigsten Highlights auf einen Blick

- Portalbauweise

- Mögliche Arbeitsfeldabmessungen: 1325 / 1336 / 1632 / 1640 / 2128 / 2132 / 2136 / 2142 / 2157

- Arbeitsbereiche unterteilbar in bis zu 18 Vakuumzonen

- Äußerst benutzerfreundliche Bedienersoftware

- Zentralschmierung

- Automatisches Werkzeuglängenmesssystem

- Vielfältige Automatisierungsmöglichkeiten

- Unschlagbares Preis-Leistungsverhältnis

Die AES-Maschinen zeichnen sich durch eine äußerst solide Konstruktion und den Einsatz modernster Technologien aus.

Dank der breiten Palette gibt es für jede Anwendung die richtige Maschine.

SUPER NOVA Technische daten

SUPER NOVA: Details

Die Zentralschmierung versorgt verschiedene Führungen mit einer dosierten Menge Schmiermittel.

Eine regelmäßige Schmierung verlängert die Lebensdauer.

Dadurch werden Störungen vermieden und die Produktivität gesteigert.

Mit diesem Handterminal können die drei Achsen im manuellen Modus einzeln über das Handrad in drei verschiedenen Geschwindigkeiten bewegt werden.

Eine Not-Aus-Taste ist ebenfalls vorhanden.

Mit diesem Handterminal können die drei Achsen während der Programmausführung unabhängig mit stufenlos regelbarer Geschwindigkeit über ein Potentiometer bewegt werden.

Wenn die CNC-Maschine mit einer Label-X-Station ausgestattet ist, kann deren Geschwindigkeit ebenfalls stufenlos über ein zweites Potentiometer gesteuert werden.

Zusätzlich können im manuellen Modus einige allgemeine Befehle außerhalb des Bedienpanels gesteuert werden, wie z. B. Werkzeugwechsel, Vakuumpumpen und die Position der Absaughaube.

Eine Not-Aus-Taste ist ebenfalls vorhanden.

.png?width=400)

Diese CNC-Maschine kann mit verschiedenen Fräsmotoren mit Keramiklagern ausgestattet werden, erhältlich in luft- oder flüssigkeitsgekühlter Ausführung:

• 9 kW (12 PS), ISO-30 / HSK-F63

• 12 kW (15 PS), HSK-F63

• 14 kW (19 PS), HSK-F63

Alle Fräsmotoren sind mit einer pneumatisch höhenverstellbaren Absaughaube ausgestattet.

Abhängig von der Anzahl der Werkzeuge in Ihrer Werkstatt können Sie Ihre CNC-Maschine mit einem 8-, 12- oder 16-fachen rotierenden Werkzeugwechsler ausstatten.

Die rotierenden Werkzeugwechsle bewegt sich entlang der X-Achse, und alle Positionen sind mit einem Anti-Kollisionssensor ausgestattet, um einen reibungslosen Werkzeugwechsel zu gewährleisten.

Die Maschine ist standardmäßig mit einer Vorrichtung ausgestattet, um Aggregate in voreingestellten Positionen manuell aufzunehmen, entsprechend dem gewählten Aggregat mit einer spezifischen Bearbeitung.

Diese CNC-Maschine ist standardmäßig mit einem robusten Bohrkopf ausgestattet DH9:

- In X-Richtung: 5 Spindeln

- In Y-Richtung: 4 Spindeln

Durch die automatische Regelung der Absaughaube wird die vollständige Absaugleistung je nach aktiver Einheit abwechselnd der Bohrkopfeinheit oder der Fräseinheit zugewiesen.

Dies gewährleistet ein optimales und effizientes Absaugergebnis.

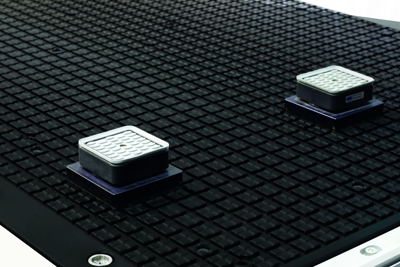

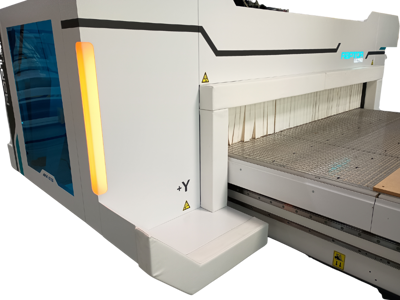

Der High Flow Matrix-Rastertisch besteht aus verschleißfestem HPL (High Pressure Laminate).

Das 30 x 30 mm Raster ist mit zusätzlichen Rillen ausgestattet, die einen höheren Vakuumstrom gewährleisten und so eine optimale Fixierung Ihrer Werkstücke ermöglichen.

Auf diesem Matrix-Rastertisch kann auch mit speziellen Vakuumsaugern gearbeitet werden, was mehr Bearbeitungsflexibilität bietet.

Mehrere Vakuumfelder werden automatisch entsprechend der Plattengröße gesteuert.

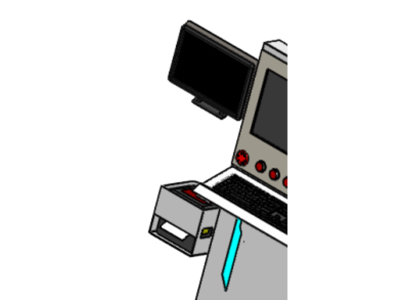

Ein benutzerfreundlicher 21" Flachbett-Farbbildschirm und alle wesentlichen Bedienelemente, integriert in den kompakten Schaltschrank des CNC-Bearbeitungszentrums, bieten dem Bediener direkte Kontrolle und Überwachung der Maschinenfunktionen.

Die moderne, ergonomische und bewegliche Flachbett-Bedienkonsole integriert sowohl einen 21-Zoll-Farbbildschirm als auch alle wesentlichen Bedienelemente.

Der Maschinenstatus wird deutlich durch große seitliche LED-Farbstreifen angezeigt.

Bei der Eingabe der Längenmaße von neuen oder nachgeschärften Werkzeugen wird das Werkzeug von der Maschine auf eine kalibrierte Messfläche gebracht.

Der gemessene Ist-Wert wird mit dem theoretisch eingegebenen Wert verglichen und automatisch in der Werkzeugbibliothek angepasst.

Dies führt zu äußerst präzisen Bearbeitungen.

.png?width=400)

Diese CNC-Maschine kann mit einer oder mehreren Vakuumpumpen ausgestattet werden.

Die verfügbaren Möglichkeiten sind:

• 140 m³/h

• 250 m³/h

• 300 m³/h

NC Hops CAD/CAM-Benutzeroberfläche in Kombination mit dem AES PLC zur Achssteuerung.

Einfache grafische Programmierung von Werkstücken.

Grafische Darstellung von Werkstücken, Maschinendetails, Aufspannungen, ect möglich.

Import von .DXF, .STL, .STEP Zeichnungen möglich.

Einschließlich 3-D-Simulation und

Kollisionskontrolle

Der Bediener kann die Maschine einfach über einen 21" Touchscreen steuern. Dieser Bildschirm unterstützt die physischen Tasten und bietet eine visuelle und intuitive Möglichkeit, Bearbeitungsprogramme einzugeben, Einstellungen anzupassen und die Maschine zu überwachen.

Geschlossene Energieketten sorgen dafür, dass Staub und Späne außerhalb der Energiekette bleiben.

Dies bietet zusätzlichen Schutz für die elektronischen Kabel in der Energiekette vor aggressivem Staub, der bei der Bearbeitung spezieller Materialien freigesetzt wird.

Zusätzlicher Schutz für Führungen und Lagerblöcke durch eine zusätzliche Dichtung, die auf den Lagerblöcken montiert ist. Diese hält das Schmiermittel besser im Lagerblock und leitet Staub effektiver nach außen ab.

Ein Barcodeleser an einer CNC-Bearbeitungsmaschine wird verwendet, um Werkstücke schnell und fehlerfrei in einer Programmdatenbank auszuwählen. Durch das Scannen von Barcodes wird die richtige Bearbeitungsinformation automatisch eingelesen, was Fehler reduziert und die Effizienz steigert. Dies trägt zu einem automatisierten und optimierten Produktionsprozess bei.

Eine manuelle Etikettiereinheit an einer mobilen Bedienkonsole eines CNC-Bearbeitungszentrums wird verwendet, um Werkstücke manuell mit Etiketten zu versehen. Dies sorgt für eine klare Identifikation und Rückverfolgbarkeit im Produktionsprozess, reduziert Fehler und steigert die Effizienz.

Besteht aus einem zusätzlichen Touchscreen zur Werkstückauswahl und einem Etikettendrucker.

Das Werkzeug wird während der Bearbeitung spezifischer Materialien wie Kunststoff, Aluminium usw. mit Druckluft gekühlt.

Dies verbessert die Bearbeitungsqualität und verlängert die Lebensdauer des Werkzeugs.

Ein zusätzliches zweites Nullpunkt rechts vorne ist äußerst praktisch für das Platzieren kleinerer Werkstücke auf dem Maschinentisch.

Inklusive zusätzlicher Anschlagzylinder und Softwareanpassung.

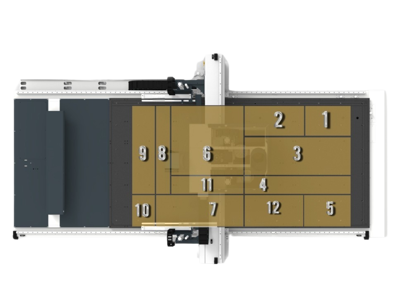

Die Vakuumzonen einer CNC-Nestingmaschine sind an die Größe des Arbeitsbereichs und die gängigsten Plattenformate angepasst, sodass sowohl große als auch kleine Platten sicher und effizient fixiert werden.

Das VACUBOOST-System verwendet zwei Vakuumpumpen. Die erste Pumpe hält das Werkstück sicher in Position. Während der Bearbeitung bewegt sich der Fräser über den Tisch von einer Vakuumzone zur nächsten.

Die zweite Pumpe sorgt über das intelligente VacuBoost-System für ein zusätzliches, konzentriertes Vakuum genau dort, wo der Fräskopf die Bearbeitung durchführt.

Dieses horizontale Lichtgitter erkennt Unterbrechungen der Lichtstrahlen und stoppt die Maschine, wenn ein Objekt oder eine Person erkannt wird.

Ein Lichtgitter ist eine Sicherheitseinrichtung, die aus einem Sender, einem Empfänger und keine oder mehrere Spiegeln besteht und gemeinsam eine unsichtbare Sicherheitsbarriere um die Maschine herum bildet.

Dieses Lichtgitter erkennt Unterbrechungen der Lichtstrahlen und stoppt die Maschine, wenn ein Objekt oder eine Person erkannt wird.

.png?width=400)

Kontaktematten an der Vorderseite des CNC-Bearbeitungszentrums dienen als wesentliches Sicherheitssystem. Bei Berührung erkennen sie die Anwesenheit einer Person oder eines Objekts und stoppen die Maschine sofort.

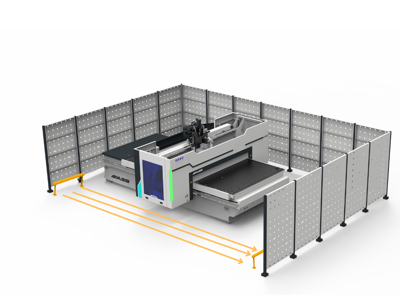

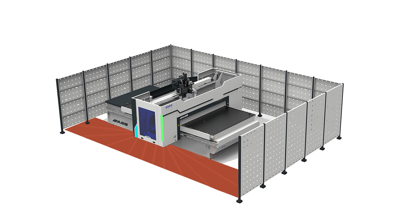

Das Zaunsystem bildet eine robuste Abgrenzung an maximal 3 Seiten des CNC-Bearbeitungszentrums.

Die offene Seite wird mit einem anderen Sicherheitssystem nach Wahl ausgestattet, gemäß den CE-Vorschriften.

Dies verhindert, dass der Bediener unbeabsichtigt die Gefahrenzone betritt.

Selbstverständlich ist es möglich, eine Sicherheits Tür im Zaun zu integrieren, um einen kontrollierten Zugang zur Maschine zu ermöglichen.

Stoßstangen, an der Vorder- und/oder Rückseite, des CNC-Bearbeitungszentrums dienen als wesentliches Sicherheitssystem. Bei Berührung erkennen sie die Anwesenheit einer Person oder eines Objekts und stoppen die Maschine sofort.

Ein Sicherheitssystem mit Zonen-Scanner ist eine fortschrittliche Sicherheitslösung für CNC-Bearbeitungszentren. Der Scanner, am Chassis montiert, erkennt Personen oder Objekte innerhalb der Sicherheitszone von die Scanner.. Dies gewährleistet eine sichere Arbeitsumgebung ohne physische Barrieren und verbessert die Zugänglichkeit sowie die Effizienz.

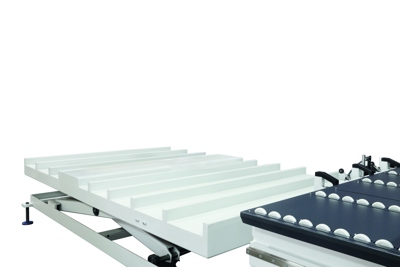

Ein massiver Tisch auf der Einlaufseite des Nesting-CNC-Bearbeitungszentrums, ausgestattet mit einer HPL-Platte.

Dieser Tisch eignet sich für die manuelle oder automatische Beladung von Platte zu Platte.

Ein komplettes Plattenpaket kann dank der querliegenden Balken einfach mit dem Gabelstapler auf diesen hydraulischen Hubtisch gesetzt werden.

Es gibt Ausrichtanschläge in Y-Richtung sowie einen Winkelanschlag, sodass Ihre zu bearbeitende Platte genau ausgerichtet ist.

Vertikale Ausrichtstifte mit Stahlrollen gewährleisten einen reibungslosen Transfer der Platten vom Hubtisch zum Nestingtisch.

Sie verringern zudem das Risiko von Plattenbeschädigungen.

Dank der Ausrichtroboter erfolgt die Ausrichtung reibungslos und ohne Eingriff eines Bedieners.

Die Roboter stellen sicher, dass die Platte exakt gegen die vertikalen Anschläge mit Stahlrollen ausgerichtet wird.

Es ist auch möglich, die Anzahl der vertikalen Anschläge zu erweitern.

Die Ladeeinheit, die auf dem Maschinenportal montiert ist, transportiert die Platte mithilfe mehrerer Vakuumsauger von dem Einfuhrtisch zum Nestingtisch. Dies gewährleistet einen reibungslosen Materialtransfer innerhalb des CNC-Nesting-Bearbeitungszentrum.

Nach der Bearbeitung sorgt die Abschiebe- und Reinigungseinheit (montiert auf dem Maschinenportal) dafür, dass die Werkstücke staubfrei gemacht und zum Auslaufband transportiert werden.

Der Ausgabeteppich an einem Nesting-CNC-Bearbeitungszentrum transportiert die bearbeiteten Werkstücke von der Maschine zum Bediener.

Er sorgt für eine effiziente und geordnete Entsorgung der Teile und damit für einen reibungslosen Produktionsablauf.

Der Etikettendrucker am Auslaufband wird verwendet, um Werkstücke manuell mit Etiketten zu versehen. Dies sorgt für eine klare Identifikation und Rückverfolgbarkeit im Produktionsprozess, reduziert Fehler und erhöht die Effizienz.

Bestehend aus einem zusätzlichen Touchscreen zur Werkstückauswahl und einem Etikettendrucker.

Möchten Sie weitere Informationen zu SUPER NOVA erhalten?

Verpassen Sie nichts und verfolgen Sie unsere neuesten Nachrichten!

- Inspiration und Ideen!

- Immer die neuesten Informationen über unsere Maschinen

- Alle Details zu unseren Infotagen und -abenden

/Supernova.png?width=908)