SUPER NOVA

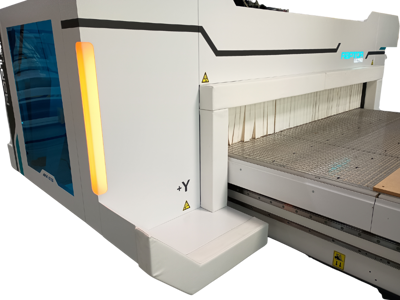

Retour à l'aperçuLa technologie CNC Nesting à un prix raisonnable, c'est ce que représente la Super Nova. Avec son design standard très spacieux, elle est accessible à tous ceux qui recherchent une machine CNC Nesting à part entière, avec la puissance et la rentabilité nécessaires. Combinant la technologie Nesting avec des performances de pointe, la Super Nova réussit à merveille.

Cette machine peut devenir le cœur de vos opérations d'usinage dans votre atelier. L'interface utilisateur très intuitive et la disposition logique des éléments de commande garantissent une intégration parfaite dans votre activité. La commande via des systèmes CAD/CAM externes peut être parfaitement intégrée. L'automatisation ou l'intégration dans des environnements de production déjà automatisés ne pose aucun problème. Fiabilité, puissance et haute technologie moderne.

Qu'il s'agisse de fabrication sur mesure ou de production en série, Super Nova fonctionne toujours.

Aperçu des principaux points forts marquants

- Construction portique

- Dimensions du zone de travail disponibles: 1325 / 1336 / 1632 / 1640 / 2128 / 2132 / 2136 / 2142 / 2157

- Zones de travail séparables jusqu'à 18 zones d'aspiration

- Logiciel d'exploitation très convivial

- Lubrification centrale

- Système de mesure automatique de la longueur des outils

- Nombreuses options d'automatisation

- Rapport qualité-prix excellent

Les machines AES se caractérisent par une construction extrêmement solide et l'utilisation des technologies les plus récentes.

Grâce à leur large gamme, vous trouverez une machine adaptée à chaque application.

SUPER NOVA Données techniques

SUPER NOVA: Détails

La lubrification centrale alimente différentes guidages avec une dose contrôlée de lubrifiant.

Une lubrification périodique prolonge la durée de vie.

Cela permet d’éviter les pannes et d’augmenter la productivité.

Avec ce terminal portatif, vous pouvez déplacer manuellement les trois axes individuellement à l'aide de la molette à trois vitesses différentes.

Un bouton d'arrêt d'urgence est également prévu.

Avec ce terminal portatif, vous pouvez déplacer indépendamment les trois axes avec une vitesse réglable en continu à l'aide d'un potentiomètre pendant l'exécution d'un programme.

Si la machine CNC est équipée d'une station Label X, sa vitesse peut également être réglée en continu via un deuxième potentiomètre.

De plus, en mode manuel, certaines commandes générales peuvent être contrôlées en dehors du panneau de commande, comme le changement d'outil, les pompes à vide et la position du capot d'aspiration.

Un bouton d'arrêt d'urgence est également prévu.

.png?width=400)

Cette machine CNC peut être équipée de différents types de moteurs de fraisage avec roulements en céramique, disponibles en versions refroidies par air ou par liquide :

• 9 kW (12 CV), ISO-30 / HSK-F63

• 12 kW (15 CV), HSK-F63

• 14 kW (19 CV), HSK-F63

Tous les types de moteurs de fraisage sont équipés d’un capot d’aspiration réglable en hauteur pneumatiquement.

En fonction du nombre d’outils dans votre atelier, vous pouvez équiper votre machine CNC d’un changeur d’outils rotatif à 8, 12 ou 16 positions.

Le changeur d'outils rotatif se déplace sur l’axe X et toutes les positions sont équipées d’un capteur de contrôle anti-collision pour assurer un changement d’outil fluide.

La machine est équipée en standard d’une préparation permettant de prendre manuellement des agrégats dans des positions prédéfinies, conformément à l’agrégat choisi avec une opération spécifique.

Cette machine CNC est équipée standard d’une tête de perçage robuste DH9:

- En direction X: 5 mandrins

- En direction Y: 4 mandrins

La commande automatique des tuyaux signifie que la puissance d'aspiration totale est affectée alternativement à la tête de forage ou à l'unité de fraisage, en fonction de celle qui est active.

Cela permet d'obtenir des résultats d'aspiration optimaux et efficaces.

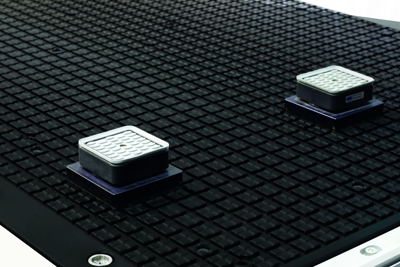

La table à grille matricielle High Flow est fabriquée en HPL (High Pressure Laminate) résistant à l'usure.

La grille de 30 x 30 mm est dotée de rainures supplémentaires qui assurent un débit de vide plus important, garantissant une fixation optimale de vos pièces.

Cette table à grille matricielle permet également l'utilisation de ventouses spécifiques, offrant ainsi une plus grande flexibilité d’usinage.

Plusieurs zones de vide sont automatiquement contrôlées en fonction du format de la plaque.

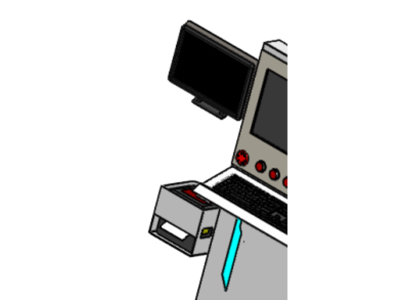

Un écran couleur plat de 21" convivial et tous les boutons de commande essentiels, intégré dans le boîtier électrique compact du centre d'usinage CNC, permet à l'opérateur de contrôler et de surveiller directement les fonctions de la machine.

La console de commande plate moderne, ergonomique et mobile intègre à la fois un écran couleur de 21” et tous les boutons de commande essentiels.

L'état de la machine est clairement indiqué par de larges bandes latérales LED colorées.

Quand la machine mesure la longueur d'un outil neuf ou réaffûté, elle place l'outil sur une surface de mesure calibrée.

La valeur réelle mesurée est comparée à la valeur théorique saisie et est automatiquement ajustée dans la bibliothèque d'outils.

Cela garantit des opérations d'usinage d'une très grande précision.

.png?width=400)

Cette machine CNC peut être équipée d'une ou plusieurs pompes à vide.

Les options disponibles sont :

• 140 m³/h

• 250 m³/h

• 300 m³/h

Interface utilisateur NC Hops CAD/CAM en combinaison avec le AES PLC pour le contrôle des axes.

Programmation graphique simple des pièces à usiner.

Représentation graphique de la pièce, des détails de la machine, des pinces, etc.

Importation de dessins de type .DXF, .STL, .STEP possible.

Y compris simulation 3D et contrôle des

collisions

L'opérateur peut facilement contrôler la machine via un écran tactile 21". Cet écran prend en charge les boutons physiques et offre un moyen visuel et intuitif de saisir des programmes d'usinage, d'ajuster les paramètres et de surveiller la machine.

Les chaînes porte-câbles fermées empêchent la poussière et les copeaux de pénétrer à l'intérieur de la chaîne.

Cela offre une protection supplémentaire aux câbles électroniques dans la chaîne contre la poussière agressive libérée lors de l'usinage de matériaux spéciaux.

Protection supplémentaire des guidages et des paliers grâce à un joint supplémentaire monté sur les paliers, qui retient mieux le lubrifiant à l'intérieur du palier et évacue plus efficacement la poussière vers l'extérieur.

Un lecteur de codes-barres sur une machine d'usinage CNC est utilisé pour sélectionner rapidement et sans erreur les pièces dans une base de données de programmes. En scannant les codes-barres, les informations d'usinage correctes sont automatiquement chargées, ce qui réduit les erreurs et augmente l'efficacité. Cela contribue à un processus de production automatisé et optimalisé.

Une unité d'étiquetage manuelle sur une console de commande mobile d'un centre d'usinage CNC est utilisée pour appliquer manuellement des étiquettes sur les pièces. Cela assure une identification claire et une traçabilité dans le processus de production, réduisant les erreurs et augmentant l’efficacité.

Composée d’un écran tactile supplémentaire pour la sélection des pièces et d’une imprimante d’étiquettes.

L’outil est refroidi par air comprimé lors de l’usinage de matériaux spécifiques tels que le plastique, l’aluminium, etc.

Cela améliore la qualité d’usinage et prolonge la durée de vie de l’outil.

Un deuxième point zéro supplémentaire à l’avant droit est particulièrement pratique pour le positionnement de petites pièces sur la table de la machine.

Comprend des vérins de butée supplémentaires et une adaptation logicielle.

Les zones de vide d'une machine de nesting CNC sont adaptées aux dimensions du champ de travail et aux formats de plaques les plus courants, garantissant ainsi une fixation efficace et sécurisée des grandes et petites plaques.

Le système utilise deux pompes à vide. La première pompe maintient la pièce dans son intégralité en position. Pendant l'usinage de la pièce, la fraise se déplace sur la table d'une zone de vide à l'autre.

La seconde pompe, via le système intelligent VacuBoost, fournit un vide concentré supplémentaire là où la tête de fraisage effectue l'opération.

Ce rideau lumineux horizontal détecte les interruptions des faisceaux lumineux et arrête la machine lorsqu’un objet ou une personne est détecté(e).

Un rideau lumineux est un dispositif de sécurité composé d’un émetteur de lumière, d’un récepteur et de plusieurs ou aucun miroirs, qui créent ensemble une barrière de sécurité invisible autour de la machine.

Ce rideau lumineux détecte les interruptions des faisceaux lumineux et arrête la machine lorsqu’un objet ou une personne est détecté(e).

.png?width=400)

Les tapis de contact à l’avant du centre d’usinage CNC sont un système de sécurité essentiel.

Lorsqu’ils sont touchés, ils détectent la présence d’une personne ou d’un objet et arrêtent immédiatement la machine.

La clôture forme une enceinte robuste sur maximum de 3 côtés du centre d'usinage CNC.

Le côté ouvert est équipé d'un autre système de sécurité au choix, conforme aux réglementations CE.

Cela empêche l'opérateur de pénétrer involontairement dans la zone dangereuse.

Il est bien sûr possible d'ajouter une porte de sécurité dans la clôture pour permettre un accès contrôlé à la machine.

Les coussins-presseurs de sécurité, à l’avant et arrière, du centre d’usinage CNC sont un système de sécurité essentiel.

Lorsqu’ils sont touchés, ils détectent la présence d’une personne ou d’un objet et arrêtent immédiatement la machine.

Un système de sécurité avec scanner de zone est une solution de sécurité avancée pour les centres d’usinage CNC. Le scanner, monté sur le châssis, détecte les personnes ou les objets dans la zone de sécurité du scanner. Cela garantit un environnement de travail sûr sans barrières physiques, améliorant ainsi l’accessibilité et l’efficacité.

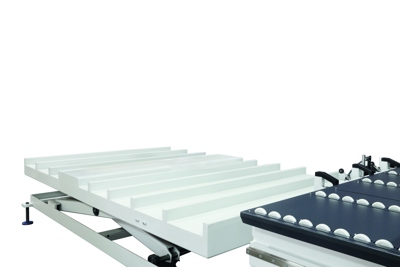

Une table solide sur le côté des entrées du centre d'usinage CNC Nesting, équipée d'un HPL TOP.

Cette table est adaptée au chargement plaque par plaque, manuel ou automatique.

Un paquet complet de panneaux peut être facilement placé sur cette table élévatrice hydraulique à l'aide d'un chariot élévateur, grâce aux poutres transversales.

Des butées d'alignement en direction Y et une butée d’angle assurent un positionnement précis de votre panneau à usiner.

Les butées d'alignement vertical avec rouleaux en acier assurent un transfert fluide des panneaux de la table élévatrice vers la table de nesting.

Ils réduisent également le risque d'endommagement des panneaux.

Grâce aux robots d’alignement, l’alignement se fait parfaitement et sans intervention de l’opérateur.

Les robots garantissent que le panneau est aligné contre les butées verticales équipées de rouleaux en acier.

Il est également possible d’augmenter le nombre de butées verticales.

L’unité de chargement, montée sur le portique de la machine, transfère le panneau de la table d’entrée à la table de nesting à l’aide de plusieurs ventouses à vide. Cela assure un transfert de matériau fluide au sein du centre d’usinage CNC nesting.

Après l’usinage, l’unité de déchargement et de nettoyage (monté sur le portique de la machine) élimine la poussière des pièces et les transfère vers le tapis de sortie.

Le tapis de sortie d'un centre d'usinage CNC Nesting transporte les pièces de travail usinées de la machine à l'opérateur.

Il assure ainsi une mise au rebut efficace et ordonnée des pièces, ce qui permet au flux de production de se dérouler sans interruption.

L’imprimante d’étiquettes sur le tapis de sortie est utilisée pour étiqueter manuellement les pièces. Cela permet une identification claire et une traçabilité optimale dans le processus de production, réduisant les erreurs et améliorant l’efficacité.

Composée d’un écran tactile supplémentaire pour la sélection des pièces et d’une imprimante d’étiquettes.

Souhaitez-vous recevoir plus d’informations sur SUPER NOVA ?

Ne manquez rien et suivez l'actualité!

- Inspiration et idées

- Toujours les dernières mises à jour sur nos machines

- Tous les détails de nos journées et soirées d'information

/Supernova.png?width=908)